干冰清洗PCBA机静电处理方式之二

1. 内置离子化系统。在干冰喷射枪的喷嘴附近或压缩空气中集成离子化空气喷嘴。它能产生正负离子流,持续中和被清洗表面和干冰颗粒本身所带的电荷,从源头抑制静电积累。

2. 确保干冰清洗机机身、离子发生器、工作台金属框架等都连接到统一的专用ESD接地线,而不是普通电源地

3. 将待清洗和已清洗的PCBA始终放置在接地的防静电工作台面或导电泡沫上

4. 在能清洁的前提下,使用尽可能低的空气压力,减少冲击能量和摩擦强度。避免垂直近距离喷射,采用30-45度角,并保持适当距离,减少电荷转移的强度。

干冰清洗 PCBA 的静电防护扩展方案

干冰清洗 PCBA(印制电路板组件)时,静电放电(ESD)极易造成板载精密元器件(如 MOS 管、IC 芯片、传感器等)的永久性损坏,因此静电处理需从

源头抑制、过程管控、环境协同三个维度构建完整防护体系,以下是对原有 4 种方式的深度扩展及补充:

一、内置离子化系统的精细化配置与维护

- 离子化装置的选型与安装

- 优先选用集成式离子风嘴 / 离子棒:喷嘴附近的离子化装置需适配干冰喷射的气流特性,建议选择高频交流离子风嘴(响应速度≤1s),而非直流离子发生器(易产生离子失衡);若在压缩空气管路集成离子棒,需安装在距离喷嘴 50-100mm 的位置,确保离子流能随干冰颗粒同步到达清洗表面。

- 离子平衡度管控:工业级 PCBA 清洗要求离子平衡度≤±15V(精密敏感器件需≤±5V),需在喷嘴出口处加装离子平衡监测探头,实时反馈离子浓度,避免局部区域离子过量或不足。

- 装置的定期校准与维护

- 每 8 小时清洁离子针:干冰残留的 CO₂结晶和压缩空气中的油污会附着在离子针上,导致离子生成效率下降,需用无水乙醇擦拭电极;每月通过离子平衡测试仪校准装置,若平衡度超出阈值需及时更换电极模块。

- 备用离子系统冗余设计:对于高价值 PCBA 产线,建议配置双路离子化系统,主系统故障时可自动切换备用系统,避免清洗中断导致的静电风险。

二、ESD 专用接地系统的规范搭建

- 接地链路的技术标准

- 接地电阻要求:ESD 专用接地的接地电阻需控制在1×10⁶Ω~1×10⁹Ω(符合 IEC 61340 静电防护标准),严禁直接接入普通电源地(电源地易引入杂散电流,反而诱发静电放电);接地极需采用铜质材料,埋深≥2m,且与电力接地极保持≥5m 的安全距离。

- 接地连接工艺:干冰清洗机机身、离子发生器、工作台金属框架需通过等电位连接线(截面积≥2.5mm² 的多股铜芯线)接入同一接地母排,连接点需做镀锡处理并加装防松卡扣,避免振动导致的虚接;接地线需沿地面敷设,严禁与动力线缆并行缠绕。

- 接地状态的实时监测

- 在接地母排处安装接地在线监测仪,实时显示接地电阻值和链路通断状态,当电阻超出阈值或链路断开时,自动触发声光报警并暂停清洗设备,防止无接地状态下的作业。

三、PCBA 全程防静电承载与周转

- 防静电工作台 / 承载件的选型

- 工作台面需满足表面电阻 1×10⁶~1×10⁹Ω:优先选用防静电橡胶复合导电基材的台面,内置导电铜箔并接入 ESD 接地;台面需铺设防静电吸附垫,减少 PCBA 滑动产生的摩擦静电。

- 导电泡沫 / 载具的参数要求:待清洗和已清洗 PCBA 需放置在炭黑填充型导电泡沫(体积电阻 1×10⁴~1×10⁶Ω)或防静电周转托盘内,泡沫需完全包裹元器件引脚,避免悬空;周转托盘需配备金属接地扣,放置时自动与工作台接地端导通。

- 前后工序的静电衔接管控

- 清洗前:PCBA 从仓储到清洗台的转运需使用防静电屏蔽袋,开封时需在接地工作区内操作,且屏蔽袋接地后再取板;清洗后:立即将 PCBA 放入防静电周转箱,箱内加装导电隔层,避免板件间摩擦,且周转箱需在 2 小时内转入下一道工序,减少暴露时间。

四、喷射工艺的静电友好型优化

- 核心工艺参数的量化标准

- 空气压力:在满足清洁度的前提下,压力控制在0.2-0.4MPa(常规 PCBA),对含 BGA、QFP 等精密器件的板件,压力需降至 0.15-0.25MPa;压力过高会加剧干冰颗粒与 PCB 基材的摩擦,使表面电位升至数百伏。

- 喷射角度与距离:采用30-45° 斜向喷射(避免垂直喷射的电荷集中效应),喷嘴与 PCBA 表面的距离保持在150-200mm(距离过近会导致局部电荷堆积,过远则清洁效率下降);对敏感器件区域,可将角度调至 20°,并增大距离至 250mm。

- 干冰颗粒规格:优先选用Φ0.3-0.5mm 的微颗粒干冰,大颗粒(Φ1-3mm)撞击时的摩擦面积大,静电产生量是微颗粒的 3-5 倍;同时控制干冰输送速率,避免颗粒在管路内的剧烈碰撞。

- 差异化工艺适配

- 对超高敏感器件(如射频芯片、光电传感器):采用 “先离子吹扫,后干冰点洗” 的流程,先通过离子风中和表面原有静电,再针对污渍点位小范围喷射,避免全域清洗的静电累积。

- 喷射路径规划:按 “从板边缘向中心、从非器件区向器件区” 的顺序清洗,且喷嘴做匀速往复运动(速度≥50mm/s),防止单点长时间喷射导致的电荷聚集。

五、补充防护:人员与环境的静电协同管控

- 操作人员的防静电装备

- 需穿戴防静电连体服(面料表面电阻 1×10⁶~1×10⁸Ω)、防静电手环(接地电阻 1MΩ,实现软接地)和防静电鞋(鞋底电阻 1×10⁶~1×10⁹Ω);手环需通过导线直接接入工作台接地端,严禁仅依靠鞋接地(易受地面绝缘层影响)。

- 清洗环境的静电调控

- 环境湿度控制在40%-60%RH:湿度低于 30% RH 时,PCB 表面绝缘性增强,静电消散时间会从秒级延长至分钟级;可通过加湿系统维持湿度稳定,同时避免高湿度导致的 PCB 受潮。

- 空间静电屏蔽:清洗区域需铺设防静电地板(接入 ESD 接地),周边 1m 内禁止放置塑料、化纤等绝缘材料;对开放式产线,可加装防静电围栏,减少外部静电干扰。

- 静电检测与应急处理

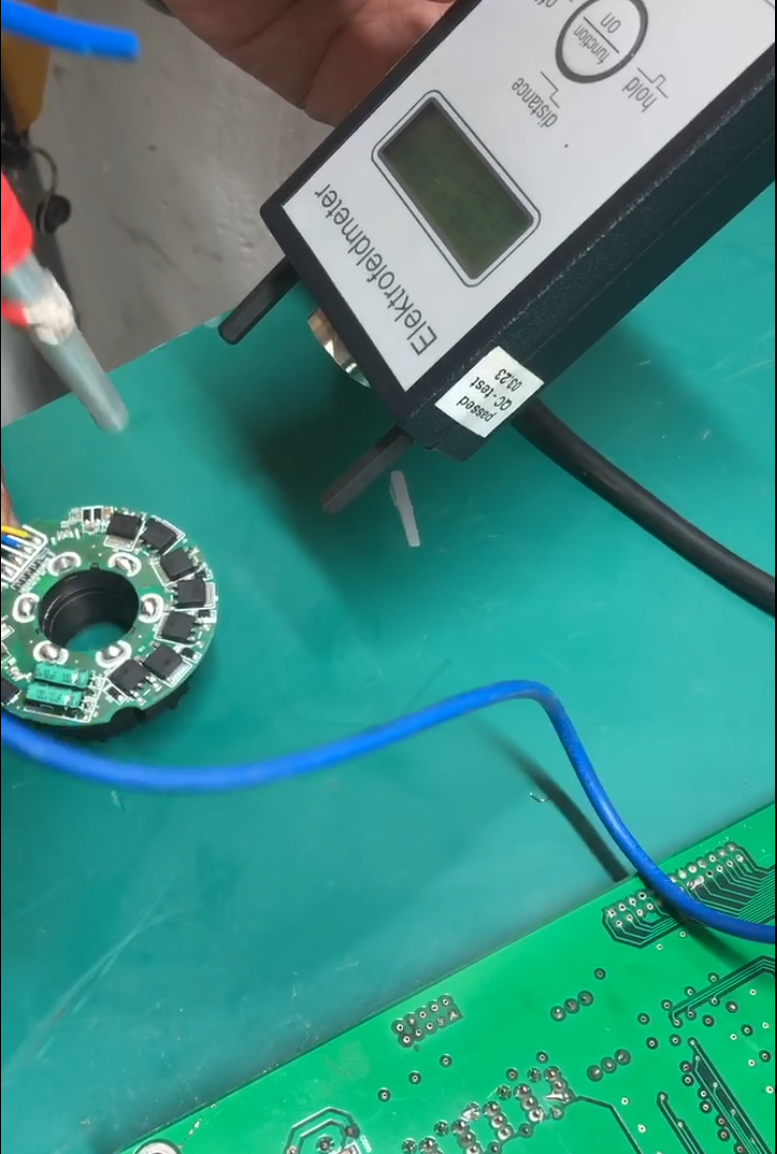

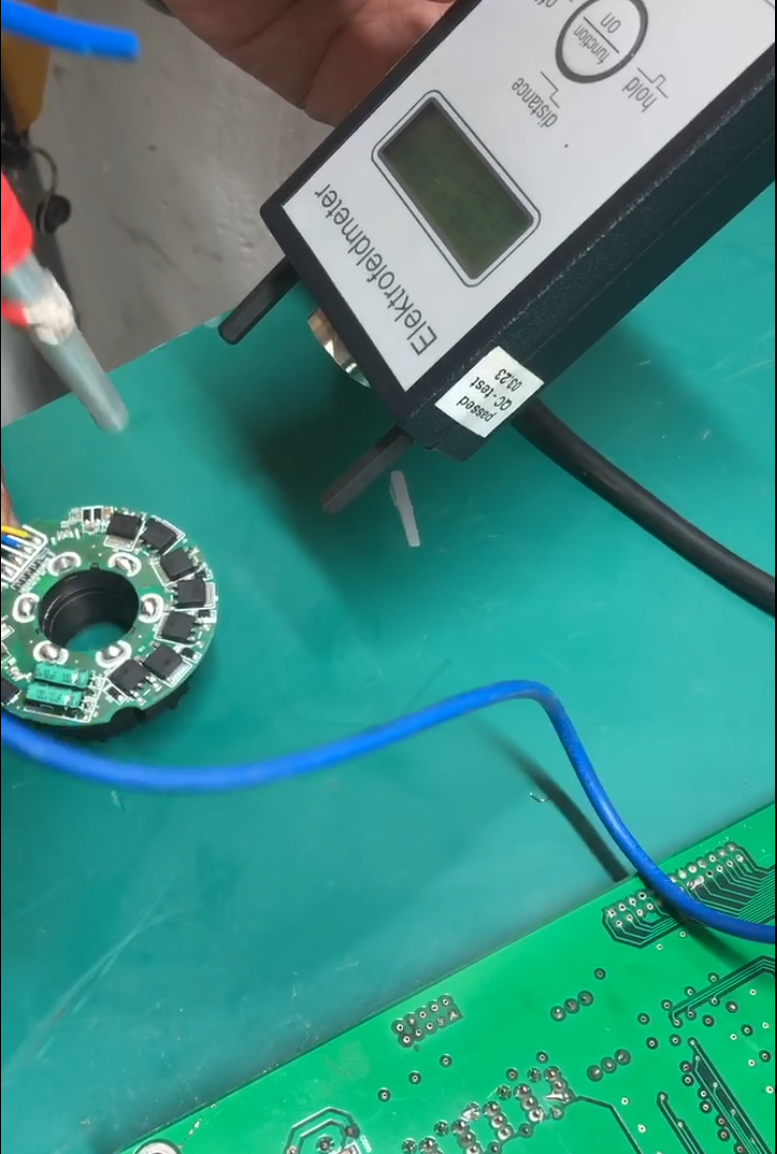

- 每批次清洗前,用静电电压表检测 PCBA 表面电位(需≤20V);清洗后用万用表检测敏感器件引脚的导通性,排查潜在静电击穿故障。

- 若发生静电损坏,需立即暂停作业,通过离子平衡仪和接地监测仪排查故障点,同时封存受损 PCBA 进行失效分析,优化防护参数后再恢复生产。